Streifzug durch die Agritechnica

Deshalb festigt die Landtechnikbranche ihre Schlüsselstellung als entscheidender Faktor im Rahmen globaler Ernährungssicherung. Ihre Fortschritte sind auf der diesjährigen Agritechnica wieder zu sehen. Wie in den vergangenen Jahren werden zahlreiche landtechnische Innovationen ausgestellt.

Zum Agritechnica-Medaillenwettbewerb wurden 311 Neuheiten eingereicht. Mit vier Gold- und 44 Silbermedaillen hat die Agritechnica-Neuheitenkommission herausragende agrartechnische Neuerungen ausgezeichnet.

Auch in diesem Jahr setzt sich der Trend zur Automatisierung von Prozessen fort. Er ist verbunden mit rechnerbasierten Datenmanagement-Systemen zur Optimierung der Regelung und Steuerung von Maschinen, Logistik, Dokumentation, Qualitätssicherung und Rückverfolgbarkeit.

Weiterentwicklungen in den Bereichen Elektronik, Sensorik und Software sind Bestandteil fast aller Anmeldungen. Aus diesem Grund werden sämtliche Innovationen aus diesem Bereich in diesem Beitrag den jeweiligen Fachgebieten wie Traktoren, Bodenbearbeitung und andere zugeordnet und nicht gesondert dargestellt. Analog zur Industrie 4.0 gewinnt auch die Digitalisierung und Vernetzung der landwirtschaftlichen Wertschöpfungskette zunehmende Bedeutung. Cloud Computing und Big Data sind mittlerweile auch in der Agrarwirtschaft feste Begriffe.

Steigende Anforderungen in den Bereichen Datenschutz, Datensicherheit und Datenhoheit sind die Kehrseite dieser Entwicklung, die aber auch wieder innovative Energien freisetzen werden.

Mit dem Fendt 1000 Vario stellt die Firma AGCO ein neues Standardtraktorensegment im Bereich von 400 bis 500 PS vor. Der Hersteller hat sein bewährtes Antriebskonzept mit einem neuen, intelligenten und variabel geregelten Allradantrieb weiterentwickelt. Prämiert wurde außerdem ein elektronisch gesteuerter Allradantrieb, der in Abhängigkeit von den Achslasten und dem Radschlupf die Zugkraftverteilung automatisch optimiert und sich je nach Bedarf an- oder abschaltet.

Dieser Beitrag zur Förderung der Bodenschonung und Effizienz wird ergänzt durch eine neuartige Entwicklung zur Regelung des Reifeninnendrucks über einen zusätzlich integrierten Innenreifen. Er ermöglicht eine Reduzierung des Luftvolumens des Außenreifens und dient gleichzeitig als Druckspeicher. Die Regelung des Luftdrucks erfolgt über eine integrierte Sensorik und Ventiltechnik. Diese Innovation wurde mit einer Goldmedaille ausgezeichnet.

Neben zahlreichen Assistenzsystemen zur Entlastung des Fahrers sei beispielhaft das John Deere iTEC AutoLearn System genannt, ein Vorgewende-Managementsystem, das erstmalig in der Lage ist, den Bedienungsablauf und die Aktionen des Fahrers automatisch zu lernen.

Dabei erkennt es nützliche, wiederverwertbare Befehlssequenzen und schlägt diese zur Abspeicherung im Bordcomputer vor. Dafür hat die DLG eine Silbermedaille vergeben.

Zwei weitere Silbermedaillen erhielt John Deere für ein Ballast-System, das eine perfekte Ballastierung des Traktors innerhalb weniger Sekunden aus der Kabine heraus ermöglicht, ohne einen Anbauraum zu blockieren.

Spezielle optische Systeme in Schleppern, zum Beispiel eine 360-Grad-3D-Kamera, ermöglichen dem Fahrer großer Landmaschinen eine komplette Rundumsicht über das Fahrzeug. Für dieses und vergleichbare Systeme gab es jeweils eine Silbermedaille für John Deere, AGCO-Fendt und Same Deutz-Fahr.

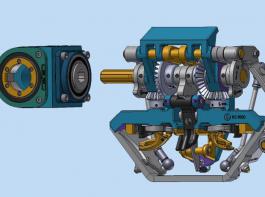

Die CVT-Frontzapfwelle von Zuidberg (Holland) und CVT Corp. (Kanada) ist nicht, wie üblich, direkt an die Kurbelwelle des Motors gekoppelt, sondern ihre Drehzahl ist in weiten Teilen unabhängig von der Drehzahl des Motors stufenlos einstellbar.

Bisher werden Bodenbearbeitungsgeräte in der Regel mithilfe von Steuergeräten hydraulisch verstellt. Ein klassisches Beispiel ist die Veränderung der Arbeitstiefe. Teilweise erfolgt auch eine elektrische Ansteuerung dieser Funktionen. Das von John Deere entwickelte TruSet-Gerätesteuerungssystem ermöglicht erstmals die Steuerung, Kontrolle und Kalibration aller Werkzeuge einer Bodenbearbeitungs-Kombination

über den zentralen ISOBUS-Monitor in der Kabine.

Eine weitere Neuerung ist die Autokompensationsfunktion der einzelnen Werkzeuge. Musste man bisher jede Funktionseinheit separat verstellen, passen sich jetzt bei der Verstellung einer Werkzeugeinheit, zum Beispiel der Scheibenegge, alle anderen Einheiten wie Grubber, Packerwalze und Striegel automatisch an. Die Einstellungsprofile lassen sich während der Fahrt schnell an unterschiedliche Einsatzbedingungen anpassen, entlasten den Fahrer und helfen Einstellfehler zu vermeiden.

Bei Aufsatteldrehpflügen entsteht durch die Konstellation zweier fixer Zugpunkte, des Traktors und des Pfluges, eine in ihrer Lage und Ausrichtung nicht beeinflussbare Traktor-Pflug-Zuglinie. Zur Mitte der Hinterachse entsteht ein Drehmoment um die Hochachse des Traktors mit der Folge von Seitenzug an der Vorderachse, zu schmaler Vorderfurchenbreite und erhöhtem Kraftstoffverbrauch. Durch das neu entwickelte System zur Zugpunkteinstellung mittels Hydraulikvorspannung von Lemken wird die Traktor-Pflug-Zuglinie in Richtung Traktorhinterachsmitte verschoben und der Seitenzug reduziert. Weil kein Seitenzug mehr existiert, entfällt das Gegenlenken, was zu einer deutlichen Entlastung des Fahrers und zu einer Minderung des Kraftstoffverbrauchs führt.

Der Väderstad GYRO-Sensor (Bewegungssensor) macht es möglich, Werte in Echtzeit zu erfassen und Signale zur Einstellung der Maschine an den Rechner zu übermitteln. Dieser regelt eigenständig die optimale Einstellung der Maschine. So stellt sich das CrossBoard (Planierschiene) über Drucksensoren selbständig ein, so dass es immer gleich viel Boden vor sich herschiebt. Der Einebnungseffekt und der Dieselverbrauch werden damit optimiert. Weiter wird durch Messen des Winkels zwischen Deichsel und Maschinenrahmen die Werkzeugeinheit automatisch parallel zur Bodenoberfläche eingestellt.

Auch wenn der Pflug, besonders in Deutschland und Westeuropa, noch seinen festen Platz und auch seine Berechtigung hat, gewinnen Bodenbearbeitungs- und Bestellverfahren ohne Pflug weiter an Bedeutung. Sie basieren überwiegend auf Grubbern und mulchsaattauglichen Sämaschinen. Regional finden Verfahren zur Streifenbearbeitung (Strip-Till) zunehmendes Interesse, bevorzugt im Maisanbau in Verbindung mit gleichzeitiger Applikation von Flüssigmist. Die Direktsaat, also konsequenter und permanenter Verzicht auf jegliche Bodenbearbeitung, bleibt, zumindest in Deutschland und Westeuropa, wenigen Enthusiasten vorbehalten. Das Verfahren könnte aber mit zunehmendem Zwischenfruchtanbau („Greening”) auch hier an Bedeutung gewinnen.

Beispielhaft für Innovationen in diesem Bereich werden die zwei folgenden bemerkenswerten Neuentwicklungen präsentiert.

GPS-Switch mit AutoPoint für Sämaschinen von Amazone ermöglicht bei pneumatischen Sämaschinen ein perfektes Säbild am Vorgewende. Ein Sensor detektiert den Förderbeginn des Saatguts direkt am Schar, die Maschinensteuerung berechnet daraus automatisch den optimalen Zeitpunkt für Start und Stopp der Dosierung am Vorgewende. Ein Assistenzsystem leitet den Fahrer an, ein für das automatische Schalten abgestimmtes, optimales Fahrverhalten zu entwickeln. Höhere Flächenleistungen, Einsparungen an Saatgut und eine deutliche Entlastung des Fahrers sind die Vorteile dieser Lösung, die mit einer Silbermedaille ausgezeichnet wurde.

Bei der automatischen Abdrehprobe von Lemken wird die Saatmenge über eine Bypassverwiegung des Saatgutes für die Dosiereinheit der Sämaschine kalibriert. Bei der automatischen Abdrehprobe stellt sich die Dosiereinheit vollkommen selbständig ein. Der Bediener muss lediglich notwendige Parameter wie Aussaatmenge, Kornzahl/m², TKM (Tausendkornmasse) und die maximale Geschwindigkeit eingeben und dann den Prozess Kalibrierung starten.

Mit dem Start des automatischen Abdrehvorgangs beginnt die Dosierung zu arbeiten und über einen Bypass wird das Saatgut von allen Dosiereinheiten in eine Wiegezelle gefördert. Das Saatgut wird nach der Wiegung und Übertragung des Gewichts in das System automatisch wieder in den Saatgutbehälter entleert. Der Bediener muss nun die Wiegezahl und die mögliche Arbeitsgeschwindigkeit bestätigen und kann mit der Aussaat beginnen. Die bisher übliche, aufwendige manuelle Abdrehprobe entfällt. Auch für diese Innovation wurde eine Silbermedaille vergeben.EinzelkornsaatDie Entwicklung bei Einzelkornsämaschinen war in den vergangenen Jahren besonders geprägt durch Verbesserungen der Vereinzelungstechnik, die auch bei höheren Arbeitsgeschwindigkeiten bis zu 20 km/h eine hohe Ablagegenauigkeit gewährleisten.

Mit der Infield-Automatisierung der ExactEmerge präsentiert John Deere ein neuartiges Qualitätssystem in der Hochgeschwindigkeits-Einzelkornsaat. Das vorgestellte Qualitätssicherungssystem umfasst alle für die Saatablage relevanten Parameter, so dass auch bei hohen Geschwindigkeiten bis zu 16 km/h optimale Aussaatqualität und Kornverteilung sichergestellt werden. Dabei werden die Prozessdaten aufgezeichnet und sind jederzeit online und offline abruf- und visualisierbar. Durch die Kombination mit Lenksystem (AutoTrac) und Vorgewendeautomatisierung (iTEC Pro) laufen alle Maschinenoperationen auf dem Feld vollautomatisch ab. Es sind keine manuellen Eingriffe während der Feldarbeit mehr erforderlich. Die hierfür notwendigen Steuerungssequenzen auf dem Traktor werden durch das Verbinden des Geräts über den ISOBUS selbsttätig aktiviert. Der Fahrer kann sich ganz auf die Überwachung der Aussaat konzentrieren. Auch diese Lösung wird mit einer Silbermedaille bedacht.

Eine Neuerung in diesem Gebiet wird von John Deere in Zusammenarbeit mit den Firmen Land Data Eurosoft, VISTA, Rauch und Sulky vorgestellt und mit einer Goldmedaille ausgezeichnet. „Connected Nutrient” Management ist ein benutzerfreundliches, optimiertes Nährstoffmanagementsystem zur bedarfsgerechten und präzisen N- und P-Applikation von organischen sowie mineralischen Düngern.

Das System erlaubt die Planung und Optimierung als gesamtheitliche Betrachtung von Ernte zu Ernte und bindet Technologien zur zielgenauen Düngerapplikation ein. Ziel ist es, dem Anwender eine agronomisch optimierte sowie düngeverordnungskonforme, teilschlagspezifische Nährstoffapplikation zu ermöglichen.

Es wird erstmals möglich, Nährstoffe wie Stickstoff und Phosphat im Teilschlag exakt zu bestimmen, zu applizieren und zu dokumentieren, unabhängig davon, ob organische und/oder mineralische Düngemittel eingesetzt werden.

Mit EasyCheck präsentieren die Amazonenwerke einen digitalen mobilen Prüfstand zur Bestimmung der Querverteilung von Zentrifugaldüngerstreuern mit einer Smartphone-App und Auffangmatten. Die Düngerkörner werden mit flexiblen, leicht zu transportierenden Haftmatten aufgefangen, dann mit dem Smartphone fotografiert und über Bildverarbeitung in einer Smartphone-App ausgewertet, um daraus automatisch die optimale Einstellung zu errechnen. Das erspart dem Landwirt etwa drei Viertel der Zeit, die er für die Anwendung eines Schalen-Prüfsets hätte aufwenden müssen. Der digitale mobile Prüfstand kann in der Traktorkabine mitgeführt werden. Mit dieser Technik wird sich die Akzeptanz der Überprüfung der Querverteilung im Feld deutlich erhöhen und damit zu einer weiten Verbreitung führen, erwartet die DLG und vergibt hierfür eine Silbermedaille.

Der Connected Crop Protection und Pflanzenschutz-Anwendungs-Manager (John Deere, BASF, ISIP, ZEPP, KTBL, JKI) ist ein intuitives Entscheidungsunterstützungssystem. Ein wichtiges Element ist die Bereitstellung von maschinenlesbaren Abstandsauflagen, berechnet mittels der Services von ISIP, KTBL, JKI und ZEPP, und die präzise und automatische Ausbringung sowie die Dokumentation durch BASF und John Deere sowie deren Partner.

Der zweite Punkt ist die automatisierte Pflanzenschutzempfehlung von BASF und John Deere, ebenfalls bereitgestellt auf elektronischem Wege und sofort im System nutzbar. Kundennutzen und der Beitrag zum Umwelt- und Wasserschutz werden von der DLG prämiert mit einer Goldmedaille.

AmaSpot von den Amazonen-Werken ist ein intelligentes Sensor-Düsen-System zur Reduktion von Aufwandmengen im Pflanzenschutz. Es kann grüne Pflanzen vom Boden unterscheiden und punktgenau Herbizide applizieren. Das System ermöglicht beispielsweise eine Glyphosat-Ausbringung zielgenau allein auf die Pflanze und führt so zu Mitteleinsparungen zwischen 20 und 80 Prozent. Dank modernster Infrarot-Sensorik, ultraschneller Pulsweitenmodulation und abdriftarmer Düsentechnik werden Grünpflanzen quadratzentimetergenau behandelt – und das Tag und Nacht bei Geschwindigkeiten bis 20 km/h. Für diese Innovation erhält der Hersteller zur Agritechnica eine DLG-Silbermedaille.

Claas zeigt in Hannover für die Lexion-Rotor-Mähdrescher ein System zur Vermeidung von Verstopfungen. Alle bisherigen Ansätze, wie das Reversieren von Rotoren, haben nur die Beseitigung von Verstopfungen zum Ziel. Dagegen soll die automatische Gutflusskontrolle vor Verstopfungen schützen. Werden beispielsweise das Dreschwerk und/oder die Rotoren entsprechend belastet, so erhält erstens der Fahrer je nach Verstopfungsrisiko eine Warnung.

Zweitens reduziert der Mähdrescher automatisch die Fahrgeschwindigkeit, wenn der Durchsatzregler aktiviert wurde. Wird die Maschine über den Grenzwert hinaus belastet, so wird das Schneidwerk per Schnellstopp ausgeschaltet.

Zur höheren Einsatzsicherheit am Seitenhang dient das neue 4D-System von Claas. Die bisher zur Leistungsoptimierung genutzten Rotorkorb-Verschlussklappen werden um ein drittes Segment ergänzt. Die Klappen jedes Segments lassen sich hälftig getrennt öffnen und schließen. Abhängig von den Werten der elektronischen Wasserwaage am Seitenhang werden sie derart angesteuert, dass sie das abgeschiedene Material bergseitig auf den Rücklaufboden leiten. Dadurch wird verhindert, dass die Reinigung vom Rücklaufboden talseitig mit mehr Material beschickt wird – die Reinigung wird talseitig nicht mehr so stark belastet und arbeitet bei höheren Durchsätzen noch ohne Verlustzunahme.

„Integrated Combine Adjustment (ICA2)” nennt John Deere sein neues System zur Einstelloptimierung. Kern dieses neuen Systems sind zwei Kameras im Körner- und im Überkehrelevator. Sie leiten die Bildsignale zum Computer und zum Bildschirm in der Kabine. Ist der Fahrer mit der vorhandenen Arbeitsqualität einverstanden, speichert er diese als Sollwert. ICA2 vergleicht nun ständig die aktuellen Bilder der beiden Kameras mit den Sollwertbildern. Stimmen Ist- und Sollwert nicht überein, wird die entsprechende Mähdreschereinstellung automatisch korrigiert.

John Deere hat auch die Rotordrehzahl und die Dreschspaltweite in die Regeltechnik einbezogen und somit auch die direkten Maßnahmen zur Beeinflussung der Kornqualität automatisiert. Eine Einstellliste zeigt dem Fahrer, wann welche Einstellung vollzogen wurde, um das Arbeitsergebnis des Mähdreschers beizubehalten.

Die Technik von Ertragsmesseinrichtungen war seit vielen Jahren nahezu unverändert. Eine Weiterentwicklung präsentiert John Deere mit dem System „Active Yield”, das die Kalibrierung automatisiert. Im Kornbunker befinden sich drei Wiegeplatten. Diese messen die Vertikalkräfte des zunehmenden Bunkerinhalts, und der Prozessor vergleicht sie mit den vom Ertragsmesssystem gemessenen Werten. Unter Einbeziehung der Kornfeuchtedaten wird ein Kalibrierwert für das Ertragsmesssystem berechnet und somit kontinuierlich seine Genauigkeit auf etwa plus/minus drei Prozent Abweichung vom tatsächlichen Ertrag gehalten. Das erhöht insgesamt die Genauigkeit der Ertragsmesstechnik am Mähdrescher, weil diese erfahrungsgemäß nicht häufig genug kalibriert wird – auch weil dies oft umständlich ist. Die jetzt möglichen genaueren Daten können in das Precision Farming einfließen.

Mit dem „GoHarvest Premium Mähdrescher-Simulator” wird nach Angaben von John Deere erstmals ein realistischer Mähdreschersimulator mit physischen und haptisch-realen Bedienelementen für ein ganzjähriges Training angeboten. Es wird eine äußerst realistische Maschinenbedienung und Ernteerfahrung vermittelt. Lernmodule ermöglichen ein gestuftes und wiederholbares Training der Fähigkeiten mit zunehmender Komplexität.

Mit dem Premos5000 präsentiert die Firma Krone einen mobilen Pellet-Vollernter, mit dem es erstmals möglich ist, die Halmfutterernte und Pelletierung auf dem Feld mit einer Maschine zu realisieren. Das aus dem Schwad mittels Pickup aufgenommene Halmgut wird mit zwei ineinander greifenden Matrizenwalzen ohne zusätzliche Vorzerkleinerung zu Pellets mit einem Durchmesser von 16 mm gepresst. Es ist auch eine stationäre Verwendung möglich. Der Leistungsbedarf beträgt bei einem Durchsatz von 5 t/h etwa 300 kW. Abgesehen von den landwirtschaftlichen Halmgütern gibt es eine breite Palette vergleichbarer pflanzlicher Reststoffe, die sich mit diesem Verfahren höchst effizient einer stofflichen oder energetischen Verwertung zuführen ließen.

Beim John Deere ProCut werden mittels zweier induktiver Sensoren in der Gegenschneide der Häckseltrommel im Betrieb berührungslos der Abstand zu den Häckselmessern und die Messerschärfe gemessen. Beide Parameter sind wichtig für die Häckselqualität und den Kraftstoffverbrauch.