Lager – wie man der Kostenspirale entkommt

gerungen. Die Feuchte von bodennahem Lager ist deutlich höher, ebenso die Auswuchsgefahr mit großen Qualitätseinbußen. Nicht aufgenommenes Stroh erschwert das anschließende Strohmanagement und beeinträchtigt die Folgekultur insbesondere bei Mulchsaat. So bedingt ein Faktor den nächsten und verschlechtert fortlaufend den gesamten Prozess.

Die Gesamtkosten können bei schwerem bis totalem Lager mitunter den Erlös des Getreides aufzehren.

1. Hilfe einplanen

Lagergetreide führt zur deutlichen Leistungsminderung, die je nach Schwere des Lagers bei etwa 20 bis 80 % liegt. Durch die hohe Schnittährengefahr und die meist ungleichmäßige Abreife ist nur eine geringe Fahrgeschwindigkeit möglich.

Bei hohem Anbauumfang und absehbarem Zeitverzug sollte man rechtzeitig nach aushelfender Erntekapazität in der Nachbarschaft oder bei Dienstleistern suchen und sich diese sichern.

2. Vorsicht bei Feuchteanstieg

Infolge ungleichmäßiger Reife und schlechterer Durchtrocknung des Lagergetreides kommt es zu erhöhter Kornfeuchte und zur Zusatzbefeuchtung des Korns im Dreschwerk. Einerseits erfordern diese Bestände einen etwas schärferen Drusch, andererseits erhöht sich dadurch die Wiederbefeuchtung des Korns im Dreschwerk. Man sollte hier, wenn möglich, den „Fegeeffekt” nutzen. Dafür wird die Trommeldrehzahl erhöht und der Korb etwas weiter gestellt. So wird das feuchte Erntegut besser ausgedroschen, aber auch zügig aus dem Dreschwerk weitergeleitet. Dabei geht die Stängel- und Strohfeuchte nicht ganz so stark auf die Körner über.

3. Schneidwerk tipptopp halten

Bei der Instandsetzung des Schneidwerks darf nicht gespart werden. Gerade bei Lager kommt es auf die Schärfe an. Klingen mit abgenutzten Zähnen, Brüchen oder Riefen gehören ausgetauscht. Ebenso verschlissene Führungsplatten und rundgewetzte Mähfinger mit Spiel. Das kostet Schnittleistung und Nerven bei Lagergetreide. Wer eine neue Klinge gegen eine verschlissene hält, erkennt schnell einen Verschleiß.

Ährenheber heben das Lager an, der Mähbalken kann das Erntegut besser unterfahren und abschneiden. Sie werden auf jeden dritten oder vierten Finger montiert. Die äußeren drei bis vier Finger sollen generell ohne Ährenheber sein, um Verstopfungen zu vermeiden.

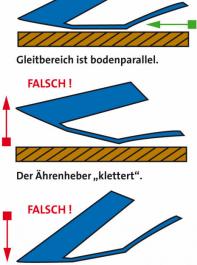

5. Gleiten, nicht klettern

Aber Achtung! Ährenheber sollen unter das Erntegut gleiten und sich nicht einbohren oder das Lager überfahren. In Arbeitsstellung ist der Ährenheber 12 bis 15 Grad nach vorn geneigt, die Tragkufen im Gleitbereich sind parallel zum Boden. Zum Einstellen einen Winkelmesser nutzen.

Halmteiler unterfahren das Lager und sorgen für einen sauberen Schnitt. Sonst werden nach außen fallende Halme überfahren und die Ähren bleiben abgeschnitten liegen oder die Bestandeskante für die nächste Spur ist nicht sauber getrennt. Bei abgesenktem Schneidwerk auf 10 cm Messerhöhe steht auch der Halmteiler etwa 10 cm über dem Boden.

7. Schneidwerk anstellen

Der empfohlene Anstellwinkel von Messer, Finger und Ährenheber beträgt 12 bis 15 Grad. Dieser wird auf glattem Untergrund bei beidseitig gleichmäßigem Reifendruck eingestellt. Bei Lager stellt man das Schneidwerk gern auf Sturz. Hier muss man zwar hochkonzentriert das Schneidwerk im Auge behalten, aber lagerndes Erntegut lässt sich mit Sturz besser unterfahren und Schnittähren verringern. Fahrer mit Maschinen, bei denen der Anstellwinkel nicht hydraulisch zu verstellen ist, behelfen sich praktisch. Sie lösen die Schrauben, senken das Schneidwerk über einen abschüssigen Graben ab, bis es den nötigen Sturz aufweist, und ziehen die Schrauben wieder fest.

8. Haspel füttert Schnecke

Die Haspelgeschwindigkeit ist gleich der Fahrgeschwindigkeit. In stehendem Getreide soll die Haspel das Gut bis zum Schnitt halten und den gewissen „Schubs” geben, damit die Halme – Ähren voran – zur Förderwalze fallen. Bei Lager setzt die Haspel weiter vor dem Messer an. Die Zinken stehen besser senkrecht oder sogar leicht auf Nachgriff (Zinken zu Mähdrescher), um die Matte zu lüften und eine größtmögliche Aufwärtsbewegung zu erzeugen. So kann das Lager besser unterfahren werden. Der Nachgriff sollte nur so weit gehen, dass das Stroh nicht um die Haspel gezogen wird. Vorsicht: Die Haspelzinken dürfen in abgesenkter Position nicht ins Messer greifen.

Nach der Blütenbehandlung beim Raps gehen oftmals die Fahrgassen ins Lager. Man hat dann einen Lagerstreifen von 2,50 m, während auf der restlichen Schneidwerksbreite der Raps steht. Um die Haspel im Lagerstreifen nicht einsetzen zu müssen und dabei die Schoten aus dem stehenden Teil zu kämmen, wird die Fahrgasse nur mitgenommen, wenn die Stängel dem Schneidwerk entgegen liegen und ohne Haspeleinsatz unterfahren werden können. Andernfalls wird die Schneidwerksbreite mit der Fahrgasse ausgelassen und übersprungen und auf der Rücktour mitgenommen, wo man das Lager

ohne Haspelhilfe unterfahren kann.

10. Schneiden vor ziehen

Bei Schneidwerken ohne variable Tischverlängerung werden lagernde Halme teilweise schon von den Schneckenwendeln eingezogen, ohne abgeschnitten zu sein. Hier muss zeit- und kostenaufwendig der Anfahrwinkel verändert werden, manchmal sogar einseitig gemäht werden. Ist lagerndes Erntegut in Fahrtrichtung umgefallen, wird mit kurzem Tisch beerntet.

Die Haspel läuft weit vor dem Messerschnittpunkt und versucht die Matte anzulüften, damit Ährenheber und Finger besser unterfahren können.

Liegen die Ähren in Richtung Schneidwerk, wird mit langem Tisch die Matte unterfahren und die Halme geschnitten, bevor die Schnecke die Ähren einzieht. Die Haspel läuft dabei über den Tisch und schiebt das Gut nur leicht zur Schnecke.

Bei querliegendem Lager muss man probieren. Hier entscheiden eher die Stroherträge über die Tischlänge: viel Stroh = etwas längerer Tisch und wenig Stroh = kurzer Tisch. Die Haspelarbeit hat dabei größeren Einfluss als die Tischlänge.

11. Vorsicht Schachtfuchs

Bei Lager, feuchtem Erdboden, großen Maulwurfshügeln oder unebenen Flächen schaufelt sich das Schneidwerk manchmal mit Erde voll. Ungern steigt man jedoch aus und versucht deshalb zunächst die Erde durch Reversieren bei gleichzeitigem Rückwärtsziehen des Schneidwerks loszuwerden. Den Rest jagt man mit der Haspel, die das Stroh einzieht, durch das Schneidwerk, bei hochgehobenem Tisch mit kurzen Anfahrstößen. Das kann gutgehen.

Oft setzt sich jedoch die feuchte Erde an den Übergängen zum Schacht und zum Dreschkorb fest. Dann „kotzt” der Mähdrescher und wirft das Stroh immer wieder hinter der Schnecke aus. Der Schacht nimmt schlecht an und die Trommel nimmt es nicht ab am Übergang von Schacht zu Trommel. Man hat einen „Schachtfuchs” gefangen.

Nun muss man absteigen. Hinter der Schnecke wird die Erde aus dem Schacht geholt, die sich meist in kleinen Kegeln festgebacken hat. Am besten öffnet man auch gleich die Steinfangmulde, fasst hoch in Richtung Korb zum Schachtende und beseitigt die angebackene Erde. Es ist also ratsam, die Erde sofort per Hand vom Tisch zu räumen, die Unannehmlichkeiten werden später umso größer.

12. App – digitale Druschhilfe

Die Mähdreschereinstellung ist bei Lager anders als bei stehendem Getreide. Die Ernte-App von feiffer-consult zur Ernte 2014 führt den Fahrer Schritt für Schritt zu den optimalen Einstellwerten. Für jedes Verlustproblem gibt es eine Antwort.

13. Auswuchsgefahr

Bei flach lagerndem Getreide mit hoher Feuchte in Bodennähe besteht Auswuchsgefahr. Bei Weizen und Roggen geht die Backfähigkeit verloren. Bei Brauware ist schon der latente und noch nicht sichtbare Auswuchs gefährlich und führt zum Ausschluss als Qualitätsgerste.

Auswuchsgefährdete Lagerbestände sind deshalb vorrangig an den günstigsten Tagesstunden nach guter Durchtrocknung zu beernten.

14. Zwiewuchs

Lagergetreide reift langsamer und ungleichmäßiger als stehendes Getreide und soll möglichst in der Erntereihenfolge nach hinten geschoben werden. Es ist auf Auswuchs zu kontrollieren.

15. Erntereihenfolge

Die Bestimmung der Erntereihenfolge soll emotionslos erfolgen. Man ist geneigt, die besten Druschtage vorrangig für das Mähen der lagernden Bestände zu nutzen. Das ist druschtechnisch gesehen richtig. Lager beerntet sich an heißen, trockenen Tagen am besten. Andererseits sind an solchen Tagen die Ernteleistungen in stehenden Beständen am höchsten. Mitunter ist es lohnenswerter, Lager „links liegen zu lassen” und zunächst das Qualitätsgetreide zu ernten, um nicht diese Bestände nach zeitraubendem Lagerdrusch in die ungünstigen Witterungsabschnitte zu verschieben.

16. Schnittähren reduzieren

Die Hauptverlustquelle bei Lager sind die Schnittähren. Sie werden beeinflusst durch die Fahrgeschwindigkeit und den Anfahrwinkel. Den günstigsten Anfahrwinkel muss man ausprobieren, sofern es die Flächen zulassen, die Fahrgeschwindigkeit richtet sich nach der Schwere des Lagers. Zum Teil muss man bei flach am Boden liegendem Lager sogar einseitig mähen, um überhaupt ein akzeptables Ergebnis zu erzielen. Je nach Höhe der Schnittährenverluste wird die Fahrgeschwindigkeit angepasst.

Um die Verluste durch Schnittähren abschätzen zu können, hilft folgende Formel: Zahl der gefundenen Ähren/m² durch fünf teilen = % des Ertrages.

17. Weitere Verlustquellen

Die Schüttler- und Reinigungsverluste erhöhen sich ebenfalls infolge der ungleichmäßigen Feuchte und Abreife und des ungleichmäßigen Einzuges. Eine etwas schärfere Einstellung, mehr Wind und weitere Siebe schaffen hier Abhilfe. Wenn die Einstellkorrektur nicht wirkt, muss die Fahrgeschwindigkeit zurückgenommen werden.

Schüttler- und Reinigungsverluste werden mit der Verlustprüfschale ermittelt. Die ständige Verlustkontrolle und Kalibrierung der elektronischen Verlustmessgeräte ist gerade bei Lager eine unumgängliche Aufgabe, weil die stoßweise Beschickung eine sehr unterschiedliche Verluststruktur bewirkt.

Mit einem tiefen und noch zusätzlich angekippten Schneidwerk kann man Lagergetreide entgegen der Hängerichtung meist noch verlustarm aufnehmen.

Bei Unebenheiten oder hohem Steinbesatz des Bodens führen angekippte Schneidwerke zur Erd- und Steinaufnahme und damit zu Ausfallzeiten, Reparaturen und hohen Kosten.